English below …

Trong thế giới tự động hóa công nghiệp, PLC (Programmable Logic Controller) đóng vai trò trung tâm trong việc điều khiển máy móc và dây chuyền sản xuất. Mitsubishi Electric, một trong những nhà sản xuất PLC hàng đầu thế giới, đã xây dựng hệ thống đào tạo chuyên sâu, giúp kỹ sư nhanh chóng nắm vững kiến thức từ cơ bản đến nâng cao.

Ở bài học đầu tiên trong Series ” Mastering PLC with Mitsubishi – Học Lập Trình PLC cùng Chuyên Gia của Hãng Mitsubishi “, chúng ta sẽ cùng tìm hiểu về PLC Mitsubishi, từ khái niệm cơ bản về PLC và thiết bị đến cách sử dụng phần mềm lập trình GX Works2. Nội dung bài học bao gồm các phần chính sau:

Phần 1:

- シーケンスとは(用途事例、リレー、接点について)

- Giới thiệu về logic tuần tự (sequence), ứng dụng trong công nghiệp và các khái niệm liên quan như rơ-le, tiếp điểm.

- シーケンス例題による配線実習と表現について(シーケンス図、フローチャート、タイムチャート)

- Thực hành đấu dây thông qua các bài tập mẫu, kết hợp với cách diễn đạt logic qua sơ đồ tuần tự (Ladder), lưu đồ (Flowchart) và biểu đồ thời gian (Time Chart).

Phần 2:

- シーケンサとは(入出力配線と内部配線、インターフェイス、デバイスなど)

- Hiểu về PLC (シーケンサ), các khái niệm như đấu dây đầu vào/đầu ra, kết nối nội bộ, giao diện và các thiết bị điều khiển.

- GX Works2の操作・手順の習得(回路の作成、書込み、モニタ、編集など)

- Hướng dẫn thao tác cơ bản trên phần mềm GX Works2, bao gồm tạo mạch, nạp chương trình, giám sát và chỉnh sửa chương trình.

Phần 3:

- 各種シーケンス命令について(基本命令と自己保持回路など)

- Giới thiệu về các lệnh cơ bản trong lập trình PLC, đặc biệt là mạch giữ trạng thái (self-hold circuit).

- 各種プログラム演習(回路プログラムの作成、動作確認)

- Thực hành lập trình với các bài tập nâng cao

Với bài học này, bạn sẽ có cái nhìn tổng quan về PLC Mitsubishi và cách tiếp cận của họ trong đào tạo lập trình viên PLC. Hãy cùng bắt đầu! 🚀

1. Giới thiệu về logic tuần tự (sequence), ứng dụng trong công nghiệp

“Điều Khiển Tuần Tự” (シーケンス制御) là gì?

Đây có thể là một thuật ngữ không quá quen thuộc đối với nhiều người, nhưng trên thực tế, nó được sử dụng rất rộng rãi trong cuộc sống xung quanh chúng ta. Chắc hẳn ai cũng đã từng nhìn thấy hoặc tiếp xúc với một thiết bị được điều khiển theo phương thức này ít nhất một lần.

Trước tiên, nếu tra từ “Sequence” trong từ điển, ta có thể thấy các nghĩa sau:

- Sự kiện xảy ra liên tiếp, liên tục, liên hồi.

- Những thứ có tính liên tục, chuỗi sự kiện.

- Thứ tự, trình tự, tuần tự.

- Sự kiện tiếp nối xảy ra, hậu quả, kết quả, v.v.

Từ những ý nghĩa trên, có thể hiểu rằng “Sequence” đề cập đến những sự kiện xảy ra theo một trình tự nhất định hoặc thứ tự xuất hiện của một hiện tượng.

“Điều khiển tuần tự” (シーケンス制御) cũng bắt nguồn từ khái niệm “Sequence” này, có nghĩa là vận hành một hệ thống theo một trình tự đã được xác định trước. Ngoài ra, quá trình kiểm soát để hệ thống vận hành theo đúng mong muốn của con người được gọi là “điều khiển”.

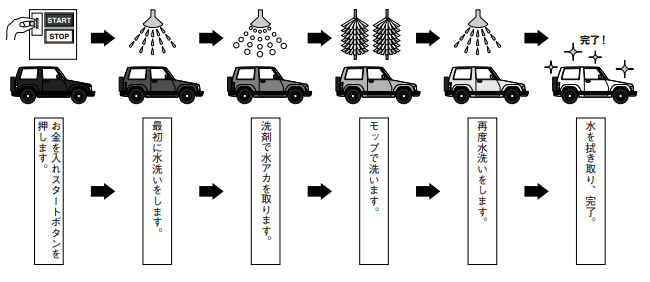

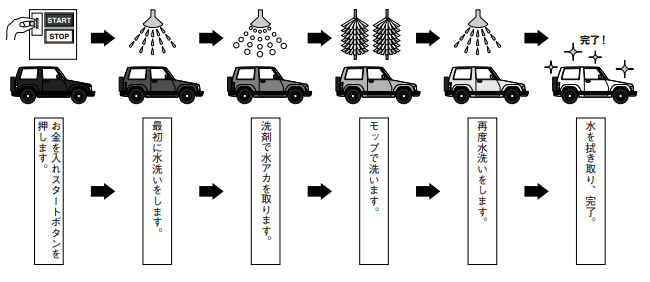

ví dụ: Các bước trong quy trình rửa xe ô tô tự động

Thành Phần Cấu Tạo Điều Khiển Tuần Tự

Để thực hiện điều khiển tuần tự, chúng ta sử dụng các thiết bị sau đây.

Các thiết bị này có thể được chia thành bốn nhóm chính:

- Thiết bị do con người thao tác (人が操作するもの)

- Công tắc (スイッチ)

- Nút nhấn (ボタン)

- Bảng điều khiển (操作パネル)

- Thiết bị hiển thị trạng thái của máy cho con người (機械の状態を人に知らせるもの)

- Đèn báo (表示灯, ランプ)

- Màn hình hiển thị (ディスプレイ, HMI)

- Còi báo (ブザー)

- Thiết bị phát hiện trạng thái của máy (機械の状態を検出するもの)

- Cảm biến (センサー)

- Công tắc hành trình (リミットスイッチ)

- Bộ mã hóa (エンコーダ)

- Thiết bị điều khiển và vận hành máy móc (機械を動かすもの)

- Động cơ (モーター)

- Van điện từ (ソレノイドバルブ)

- Rơ-le điều khiển (リレー)

- Bộ truyền động (アクチュエータ)

Tất cả các thiết bị này phối hợp với nhau để tạo thành một hệ thống điều khiển tuần tự, giúp máy móc hoạt động theo trình tự được định sẵn.

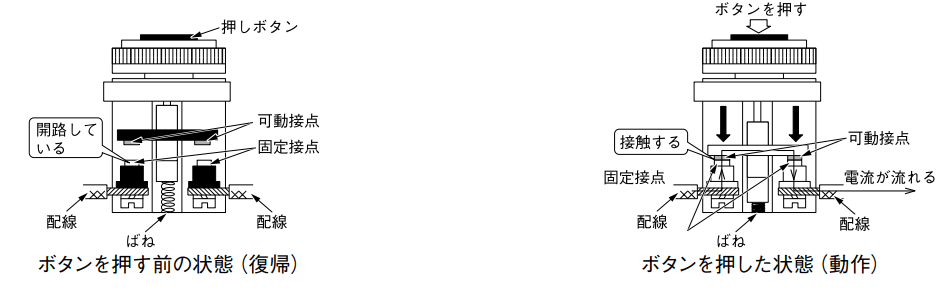

Khái Niệm Thông Dụng Trong Điều Khiển Tuần Tự

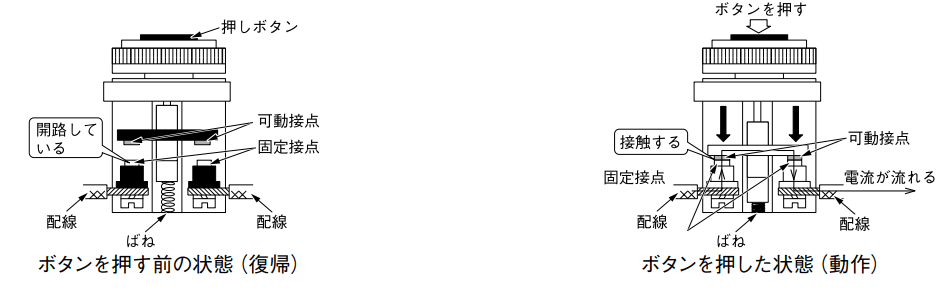

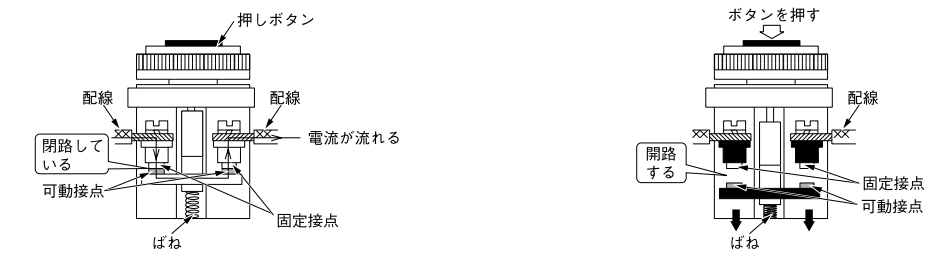

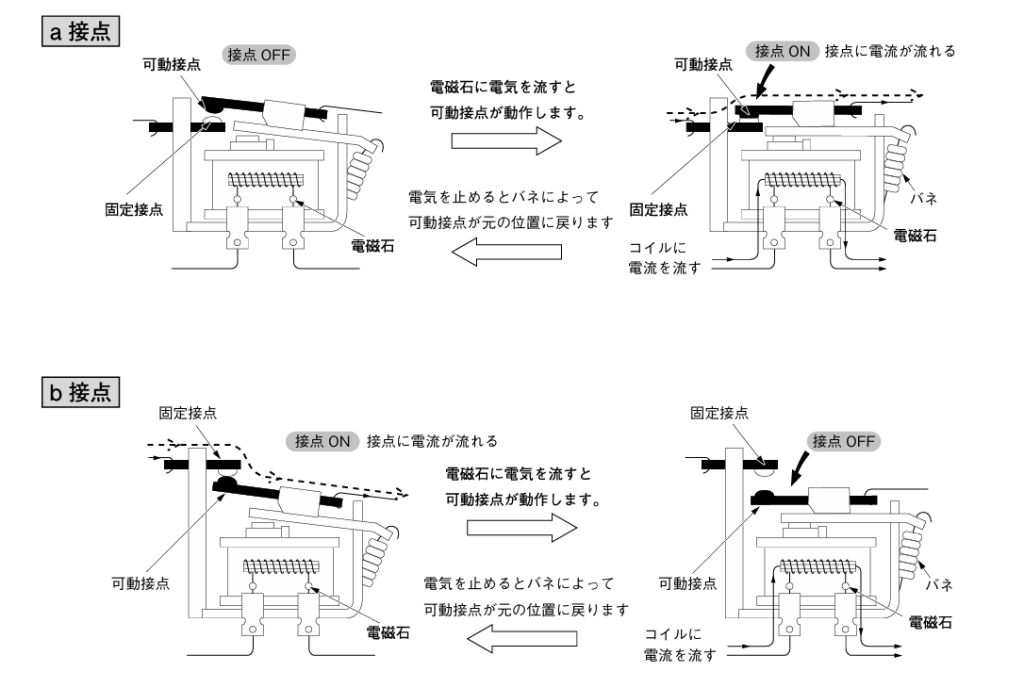

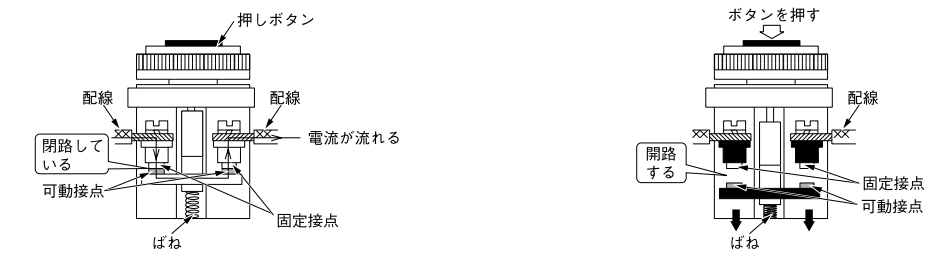

- Tiếp Điểm Thường Mở : a 接点

2. Tiếp Điểm Thường Đóng : b 接点

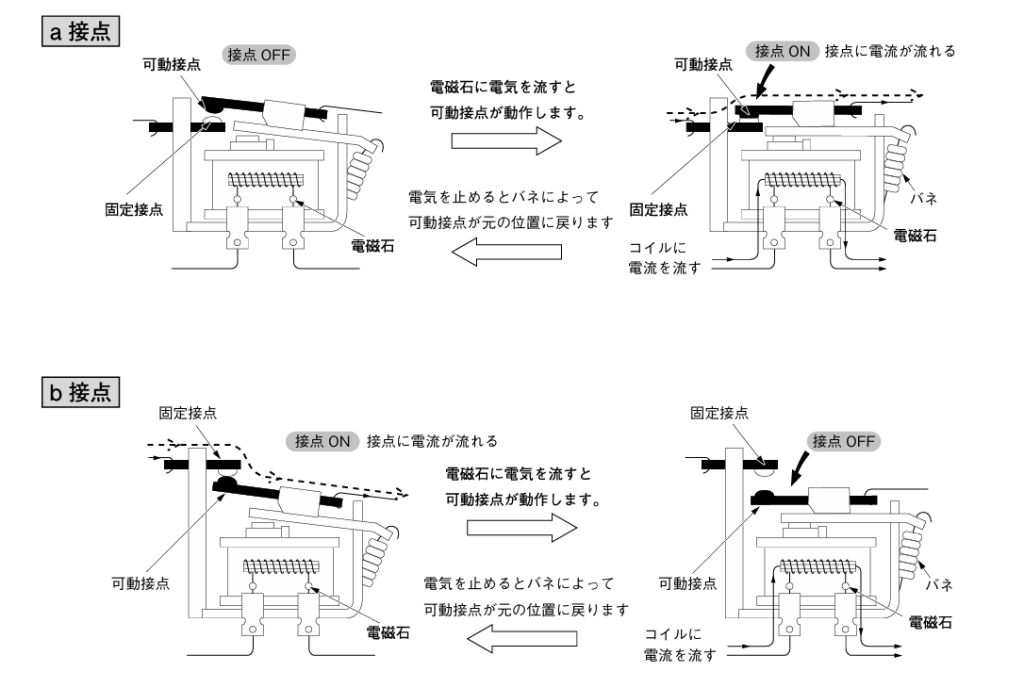

3. Relay

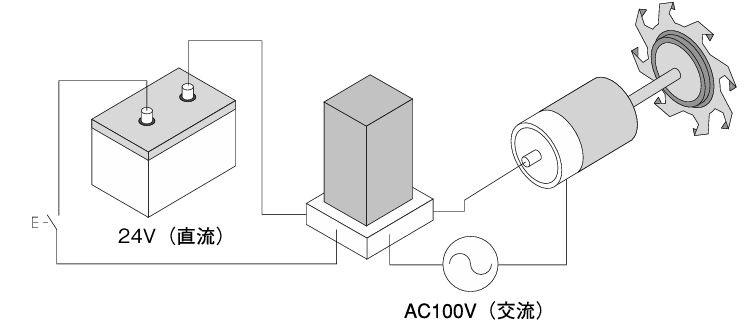

Relay là một loại thiết bị chuyển mạch điện, đúng như tên gọi của nó. Relay có chức năng là thiết bị trung gian truyền tải điện năng.

Trên thực tế, bên trong rơ-le có một nam châm điện (cuộn dây) và tiếp điểm. Khi nam châm điện hoạt động, nó hút một miếng sắt di động, làm đóng hoặc mở tiếp điểm.

Tại Sao Relay lại quan trọng?

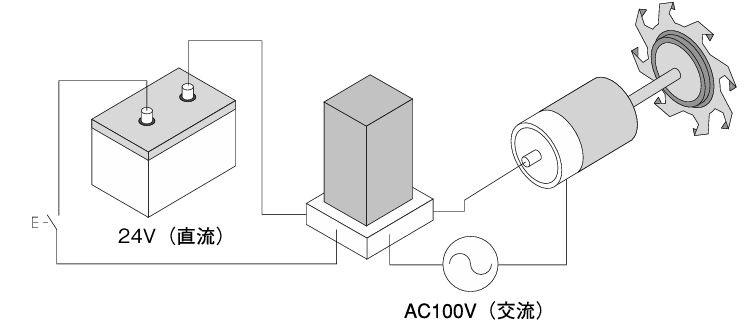

Relay là thiết bị trung gian có thể điều khiển các thiết bị công suất lớn như động cơ bằng một tín hiệu nhỏ.

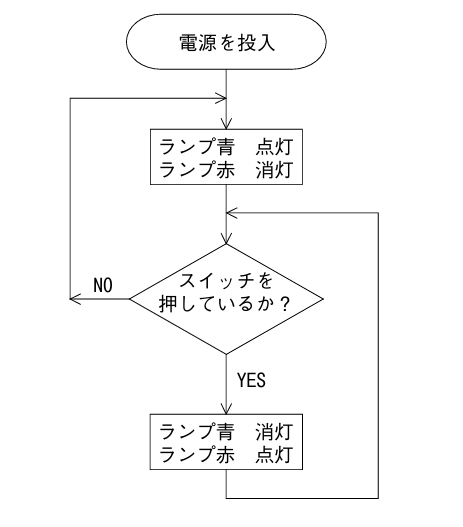

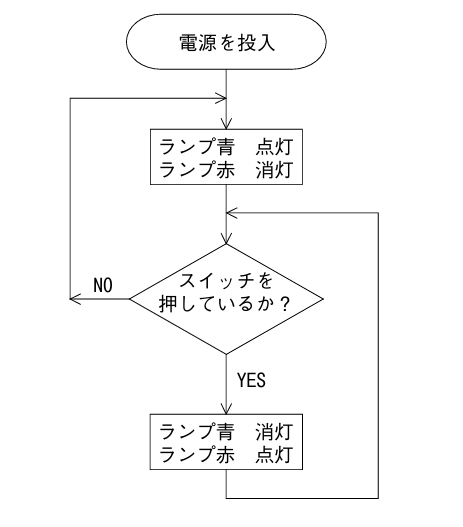

4. Flowchart

Điều khiển tuần tự (Sequence Control) được xây dựng bằng cách kết hợp nhiều thiết bị khác nhau để tạo thành một mạch điều khiển. Tuy nhiên, nếu mô tả chi tiết thứ tự hoạt động của từng thiết bị trong hệ thống, điều này có thể làm cho tổng thể trở nên khó hiểu.

Flowchart (lưu đồ) là một phương pháp biểu diễn trình tự hoạt động của hệ thống một cách dễ hiểu, sử dụng các ký hiệu hình chữ nhật và mũi tên để thể hiện mối quan hệ giữa các bước trong quy trình.

5. Time Chart

Time Chart (biểu đồ thời gian) là một phương pháp giúp biểu diễn thứ tự hoạt động của thiết bị theo sự thay đổi của thời gian một cách dễ hiểu.

- Trục dọc thể hiện các thiết bị được điều khiển.

- Trục ngang thể hiện sự thay đổi theo thời gian.

- Để biểu diễn mối quan hệ giữa các thiết bị và trình tự hoạt động, người ta sử dụng mũi tên nét đứt.

- Ngoài ra, trong một số trường hợp, các ký hiệu như mũi tên có thể được đơn giản hóa để biểu diễn.

Từ Flowchart hoặc Time Chart, ta có thể hiểu rõ nội dung của điều khiển tuần tự (Sequence Control).

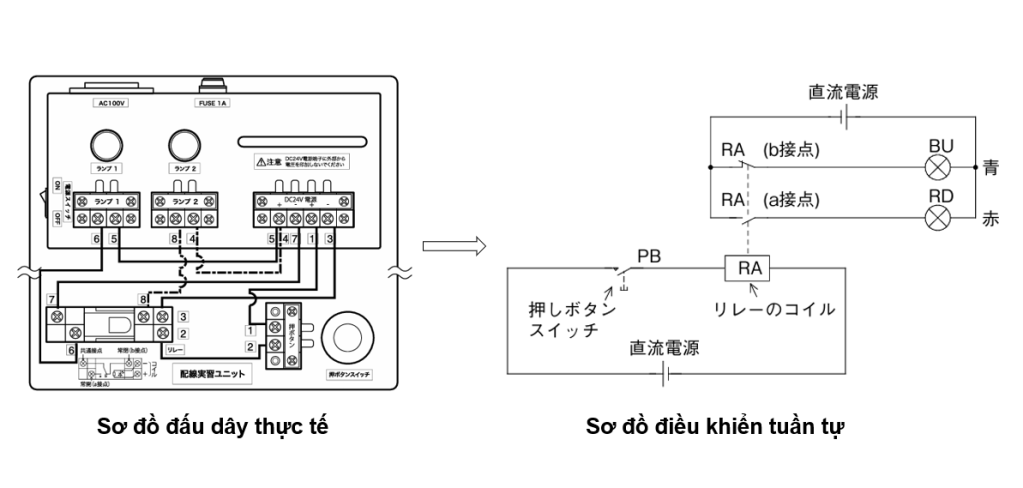

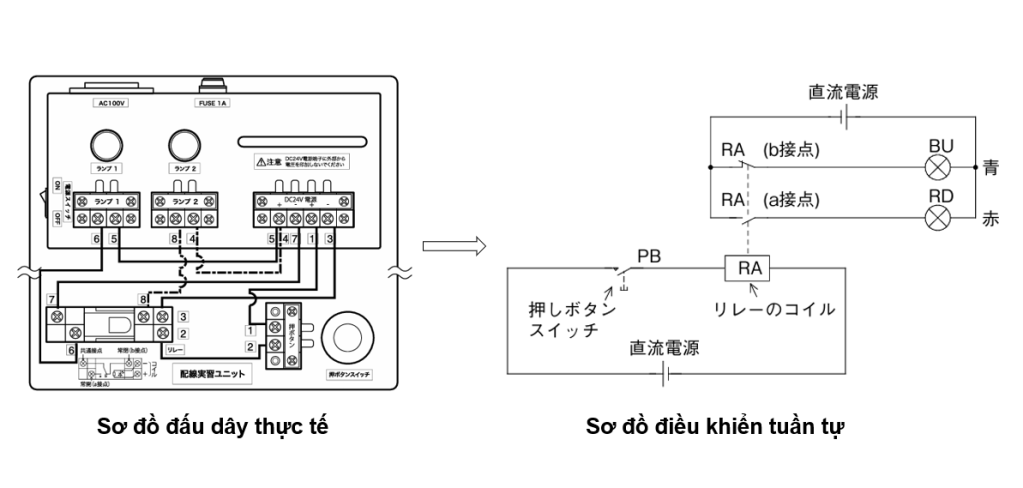

6. Sơ Đồ Đấu Dây Thực Tế và Sơ Đồ Điều Khiển Tuần Tự

Sơ đồ đấu dây thực tế (Wiring Diagram) là một phương pháp biểu diễn dễ hiểu về cấu trúc và cách đấu dây của thiết bị. Tuy nhiên, khi mạch điện trở nên phức tạp, việc hiểu rõ trình tự hoạt động có thể gặp khó khăn.

Để làm cho quá trình này trở nên dễ hiểu hơn, ta có thể thay thế bằng sơ đồ điều khiển tuần tự (Sequence Diagram).

2. Thực Hành qua Ví Dụ

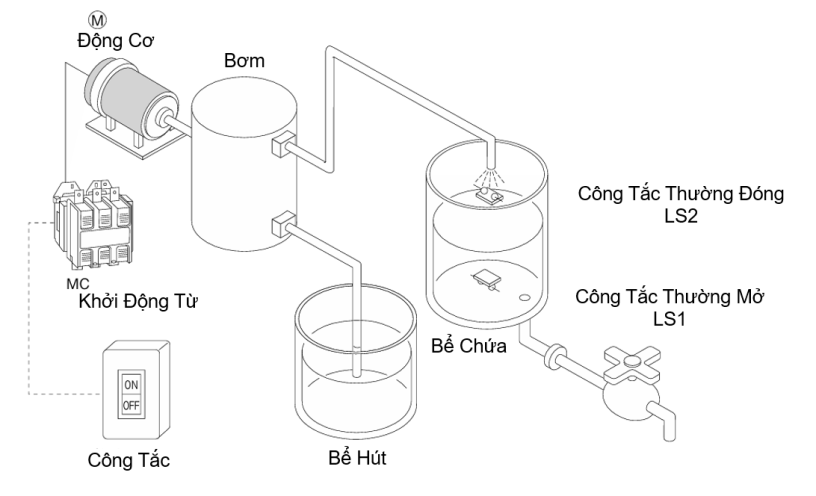

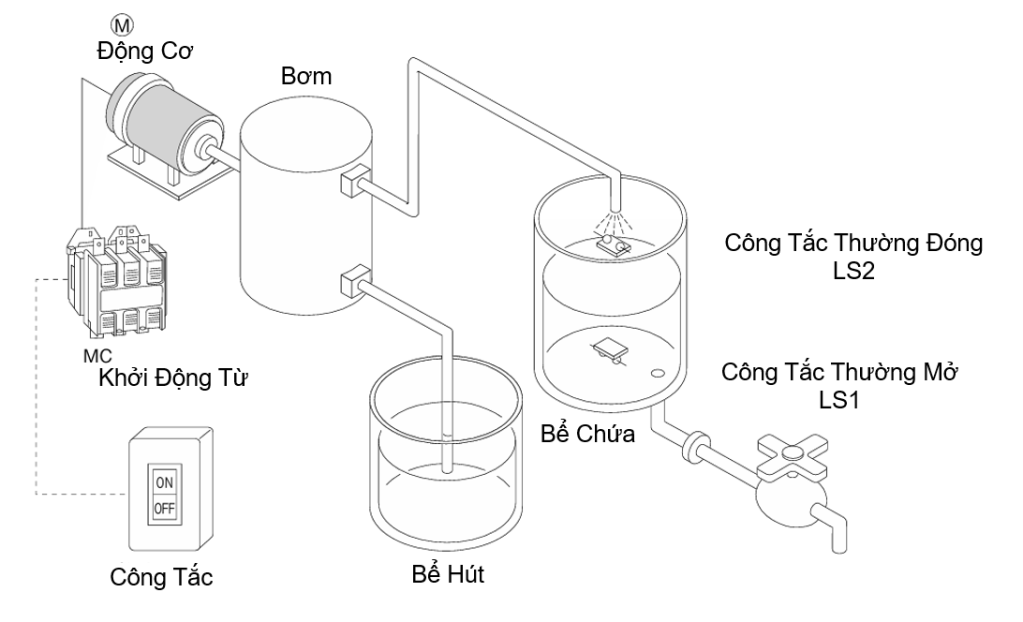

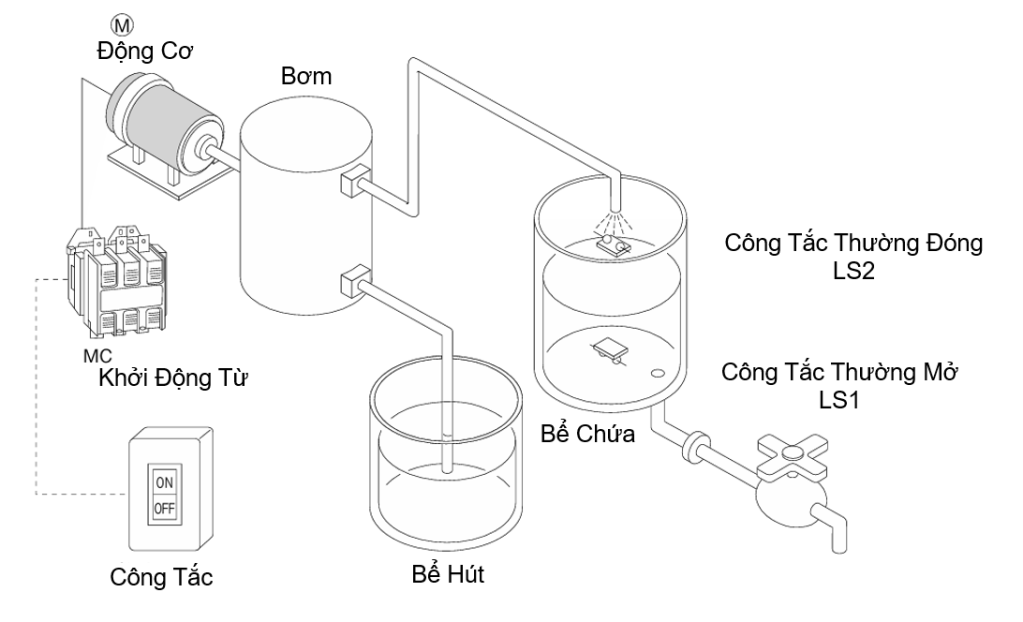

Điều Khiển Mức Nước Trong Bể Chứa

Nội dung điều khiển tuần tự

- Khi công tắc khởi động được đóng, nếu bể đang ở mức nước thấp, công tắc giới hạn LS1 sẽ đóng, kích hoạt Động Cơ M và Khởi Động Từ MC để vận hành.

- MC (khởi động từ) sẽ duy trì trạng thái hoạt động ngay cả khi mực nước đạt mức trung gian.

- Khi bể chứa đầy nước, công tắc giới hạn LS2 mở, làm gián đoạn trạng thái duy trì của MC, dẫn đến Động Cơ M dừng hoạt động.

- Khi mực nước giảm xuống mức thấp, Động Cơ M sẽ tự động khởi động lại để tiếp tục bơm nước vào bể.

Đặc điểm hoạt động của Động Cơ trong hệ thống điều khiển này

Trong hệ thống này, hoạt động của mô-tơ phụ thuộc vào mức nước như sau:

- Động Cơ vẫn tiếp tục chạy cho dù mức nước đã vượt qua ngưỡng dưới (LS1).

- Sau khi bể đầy, Động Cơ vẫn dừng cho dù mức nước giảm xuống ( do xả dùng ) dưới ngưỡng trên (LS2)

Điều này có nghĩa là ngay cả ở cùng một mức nước ở giữa 2 mức Trên và Dưới, trạng thái hoạt động của mô-tơ có thể khác nhau tùy thuộc vào lịch sử mức nước trước đó.

Cơ chế này được gọi là hiệu ứng trễ (hysteresis operation / 履歴動作), giúp giảm tần suất bật/tắt của mô-tơ, kéo dài tuổi thọ thiết bị và hạn chế hao mòn không cần thiết.

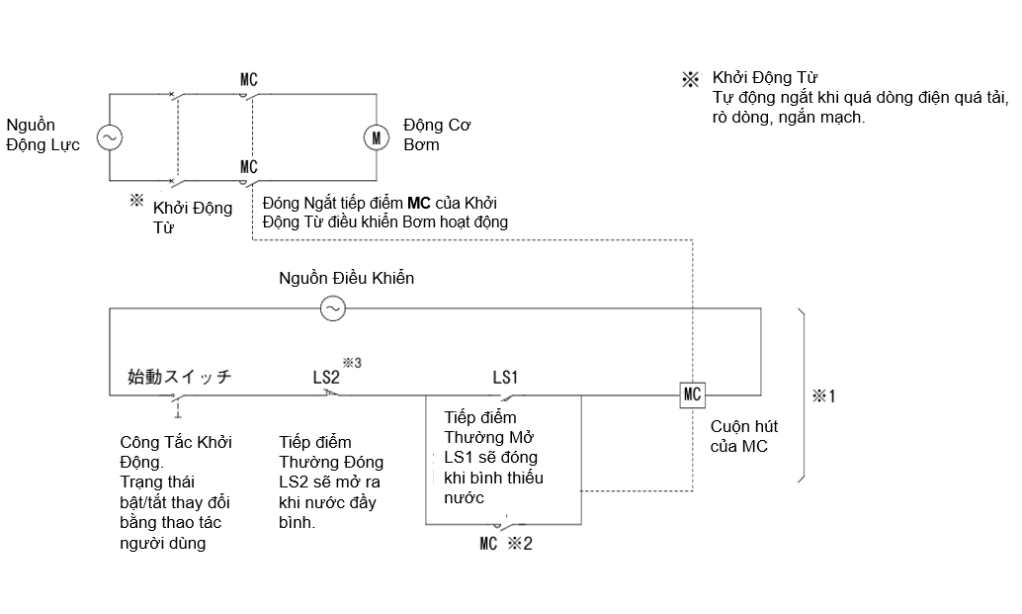

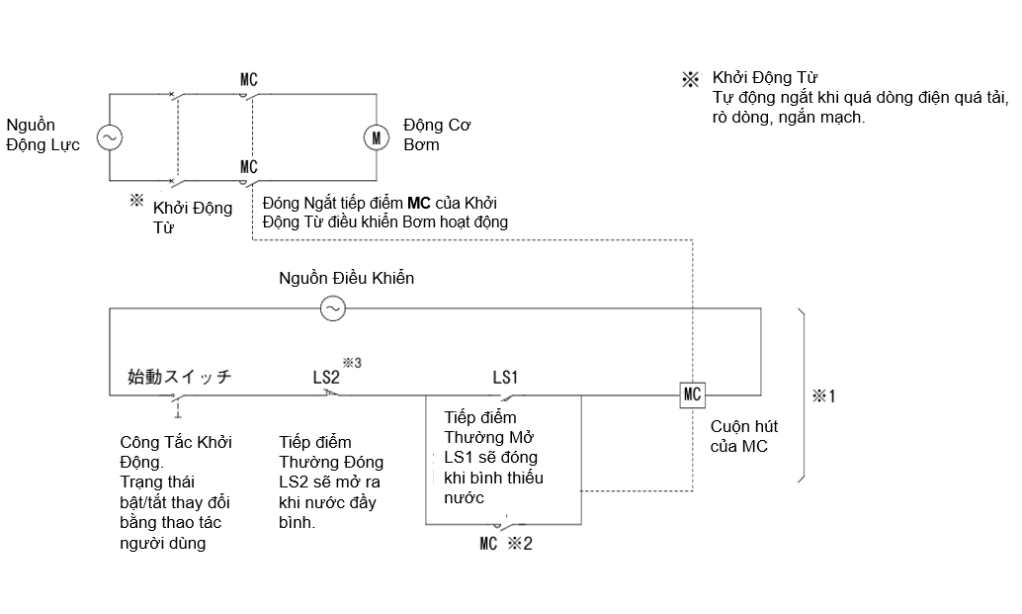

Sơ Đồ Điều Khiển Tuần Tự

(1) : Phần này thường được thay thế bằng bộ điều khiển lập trình PLC

(2) : Mạch Duy Trì: là mạch cho phép duy trì tín hiệu điều khiển được cấp từ bên ngoài cho rơ-le hoặc contactor từ (MC), bằng cách sử dụng chính tiếp điểm của rơ-le hoặc contactor từ MC để tạo một mạch song song (bypass) giúp duy trì hoạt động.

Ngoài ra, mạch duy trì có thể xem như một mạch có chức năng ghi nhớ, giúp thiết bị tiếp tục hoạt động ngay cả khi nút nhấn (push button) được thả ra thay vì ngắt mạch ngay lập tức.

Trong ví dụ này, tiếp điểm của contactor từ MC điều khiển động cơ sẽ được kết nối song song với công tắc giới hạn LS1. Mạch này được gọi là mạch tự giữ.

(3) : Về công tắc giới hạn LS2:

Nếu sử dụng LS2 với tiếp điểm thường đóng (b接点 – b contact), ngay cả khi có sự cố như tiếp xúc kém trong mạch hoặc đứt dây, mạch tự giữ cũng sẽ bị ngắt, giúp đảm bảo rằng động cơ bơm nước M có thể được dừng an toàn.

Công tắc giới hạn LS2 có vai trò ngắt mạch tự giữ (※2) và dừng động cơ bơm nước M.

Biểu đồ thời gian (Time Chart)

Hết phần 1

English

Mastering PLC with Mitsubishi – Learning PLC Programming with Mitsubishi Experts

In the world of industrial automation, PLC (Programmable Logic Controller) plays a central role in controlling machinery and production lines. Mitsubishi Electric, one of the world’s leading PLC manufacturers, has developed an in-depth training system that helps engineers quickly master knowledge from basic to advanced levels.

In the first lesson of the “Mastering PLC with Mitsubishi – Learning PLC Programming with Mitsubishi Experts“ series, we will explore Mitsubishi PLCs, covering fundamental PLC concepts, devices, and the usage of the GX Works2 programming software. The lesson includes the following main parts:

Part 1:

What is Sequence Control? (Application examples, relays, and contacts)

- Introduction to sequence logic, its applications in industry, and related concepts such as relays and contacts.

Practical wiring exercises with sequence diagrams, flowcharts, and time charts

- Hands-on wiring practice through example exercises.

- Understanding logic representation using Ladder Diagrams (Sequence Diagrams), Flowcharts, and Time Charts.

Part 2:

What is a PLC (シーケンサ)? (Input/output wiring, internal wiring, interfaces, and devices)

- Understanding PLCs, including input/output wiring, internal connections, interfaces, and control devices.

Mastering the operation of GX Works2 (Creating circuits, writing programs, monitoring, editing, etc.)

- Basic operations of GX Works2, such as circuit creation, program writing, monitoring, and editing.

Part 3:

Various PLC Instructions (Basic commands and self-hold circuits)

- Introduction to basic PLC programming commands, including self-holding circuits.

Programming exercises (Creating circuit programs, verifying operations)

- Advanced PLC programming exercises, covering program writing, operation verification, and troubleshooting.

Through this lesson, you will gain a comprehensive understanding of Mitsubishi PLCs and their approach to PLC programming training. Let’s get started! 🚀

1. Introduction to Sequence Logic and Its Industrial Applications

What is Sequence Control (シーケンス制御)?

This may not be a familiar term for many people, but in reality, sequence control is widely used in our daily lives. You have likely encountered devices operating under this method at least once.

If we look up the word “Sequence” in the dictionary, we can find meanings such as:

- Events occurring in a continuous or sequential manner.

- A continuous chain of events.

- Order, arrangement, or sequence of occurrences.

- A series of connected events, outcomes, or results.

From these definitions, “Sequence” refers to events occurring in a predetermined order or the sequential appearance of a phenomenon.

Thus, “Sequence Control” (シーケンス制御) originates from this concept, meaning the operation of a system in a predetermined sequence. Additionally, the process of ensuring the system functions as intended is called control.

2. Components of Sequence Control

To implement sequence control, we use various devices, which can be categorized into four main groups:

(1) Devices Operated by Humans (人が操作するもの)

- Switches (スイッチ)

- Push buttons (ボタン)

- Control panels (操作パネル)

(2) Devices that Display Machine Status to Humans (機械の状態を人に知らせるもの)

- Indicator lamps (表示灯, ランプ)

- Display screens (ディスプレイ, HMI)

- Buzzers (ブザー)

(3) Devices that Detect Machine Status (機械の状態を検出するもの)

- Sensors (センサー)

- Limit switches (リミットスイッチ)

- Encoders (エンコーダ)

(4) Devices that Control and Operate Machinery (機械を動かすもの)

- Motors (モーター)

- Solenoid valves (ソレノイドバルブ)

- Control relays (リレー)

- Actuators (アクチュエータ)

All these components work together to form a sequence control system, allowing machinery to operate in a predefined sequence.

3. Common Concepts in Sequence Control

1. Normally Open Contact (a 接点)

2. Normally Closed Contact (b 接点)

3. Relay

A relay is an electrical switching device. It acts as an intermediate component for transmitting power.

Inside a relay, there is an electromagnet (coil) and contacts. When the electromagnet is energized, it attracts a movable iron piece, causing the contacts to either close or open.

Why Are Relays Important?

- Relays enable small signals to control high-power devices, such as motors.

4. Flowchart

Sequence control is built by combining multiple devices into a control circuit. However, detailing each device’s operation can make the system complex.

A Flowchart is a graphical representation of a system’s operation, using rectangular shapes and arrows to show the relationship between different process steps.

5. Time Chart

A Time Chart provides a clear representation of the operation order of devices over time.

- The vertical axis represents controlled devices.

- The horizontal axis represents time.

- Dashed arrows indicate the relationship between devices and operation sequences.

By analyzing Flowcharts and Time Charts, we can clearly understand the sequence control logic.

6. Wiring Diagram and Sequence Control Diagram

A Wiring Diagram visually represents the physical wiring of a system. However, as circuits become more complex, understanding the sequence logic can be challenging.

To simplify this, we use a Sequence Diagram, which clearly outlines the logical control flow.

7. Practical Example: Water Level Control in a Tank

Sequence Control Overview

- When the Start Switch is pressed, if the water level is low, the Limit Switch LS1 closes, activating the Motor (M) and the Magnetic Contactor (MC) to operate the pump.

- The MC remains activated even after the water reaches an intermediate level.

- When the tank is full, the Limit Switch LS2 opens, breaking the hold circuit and stopping the motor (M).

- When the water level drops below LS1, the motor automatically restarts to refill the tank.

Motor Operation Characteristics in This System

- The motor continues running after crossing the low water level (LS1).

- Once the tank is full, the motor stops, even if the water level later drops.

This means that at the same water level, the motor’s state can vary, depending on previous water level conditions.

This behavior is known as hysteresis operation (履歴動作). It reduces frequent on/off switching, extends equipment lifespan, and minimizes unnecessary wear.

Sequence Control Diagram

- The control unit (PLC) replaces manual control circuits.

- Self-hold Circuit: A circuit that allows the control signal to remain active even after the external input signal is released.

- Limit Switch LS2:

- If LS2 uses a Normally Closed (b contact) configuration, even in case of wiring failure, the hold circuit is interrupted, ensuring safe motor shutdown.

Time Chart

- Shows device operations over time.

- Helps visualize operation sequences effectively.

By combining Flowcharts and Time Charts, we can efficiently design and analyze sequence control systems.

End of Part 1