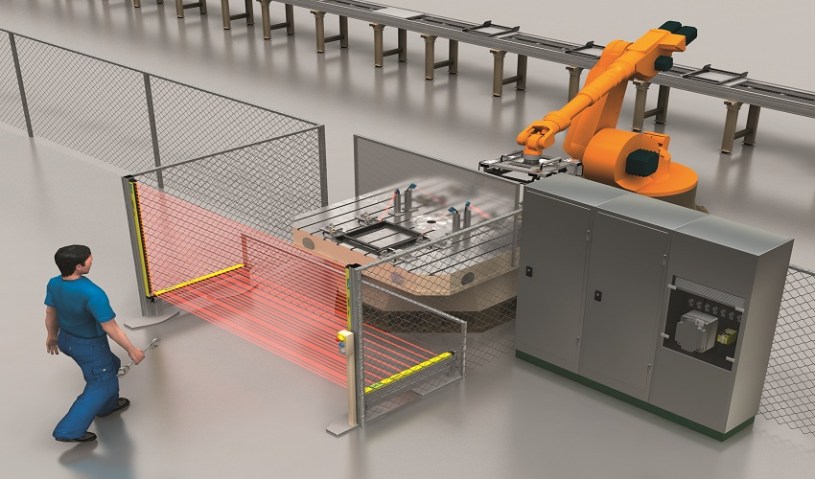

Một hệ thống sản xuất được coi là an toàn không chỉ dựa trên việc có trang bị cảm biến hay công tắc dừng khẩn cấp, mà phải được thiết kế tổng thể, tuân thủ các tiêu chuẩn quốc tế và được đánh giá mức độ an toàn theo các cấp độ cụ thể (SIL hoặc PL).

Dưới đây là 6 yếu tố chính cấu thành một hệ thống an toàn công nghiệp đạt chuẩn

1. Cảm Biến An Toàn

1.1. Cảm biến an toàn là gì?

Cảm biến an toàn là loại cảm biến được thiết kế chuyên dụng để bảo vệ con người và máy móc, có khả năng phát hiện nguy cơ trong thời gian thực và đảm bảo tín hiệu phát ra luôn chính xác, tin cậy.

Ví dụ: Scanner Laser Sensor.

1.2. Khác biệt so với cảm biến thường

| Tiêu chí | Cảm biến an toàn | Cảm biến thường |

|---|---|---|

| Chức năng chính | Phát hiện nguy cơ để bảo vệ con người và dừng máy | Phát hiện đối tượng để điều khiển sản xuất |

| Thiết kế | Có mạch tự chẩn đoán lỗi, phát hiện đứt dây, chập mạch, nhiễu tín hiệu | Ít hoặc không có chức năng tự chẩn đoán |

| Tiêu chuẩn an toàn | Đạt chuẩn SIL2–SIL3 hoặc PLd–PLe | Thường không đạt tiêu chuẩn an toàn |

| Độ tin cậy | Hoạt động ổn định ngay cả trong môi trường khắc nghiệt, sai số cực thấp | Chỉ đáp ứng yêu cầu sản xuất thông thường |

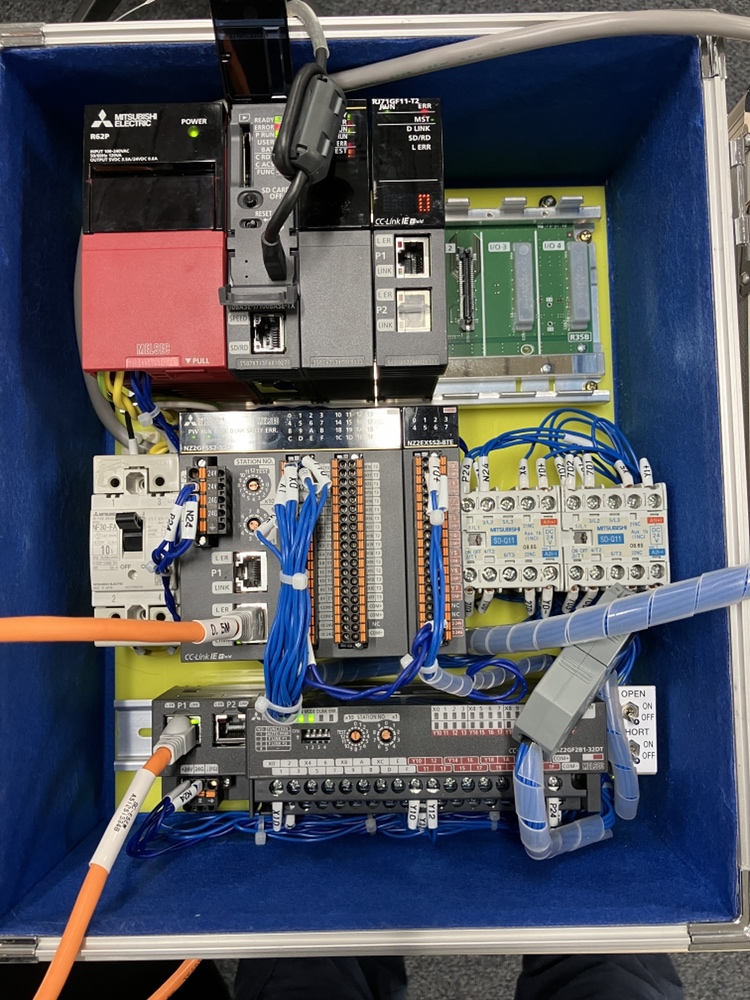

2. Bộ Điều Khiển (PLC) An Toàn

2.1. PLC an toàn là gì?

PLC an toàn (Safety PLC) là bộ điều khiển chuyên dụng được thiết kế để xử lý các chức năng liên quan đến an toàn. Ví dụ: Mitsubishi R08SFCPU-R65FMRJ71GF11-T2, Allen-Bradley GuardLogix, Siemens S7-1500F…

Mitsubishi R08SFCPU-R65F-MRJ71GF11-T2

2.2. Khác biệt với PLC thường

| Tiêu chí | PLC an toàn | PLC thường |

|---|---|---|

| Cấu trúc phần cứng | Có mạch kép (dual-channel) và cơ chế tự giám sát liên tục | Chỉ một mạch xử lý chính |

| Chức năng | Xử lý các tín hiệu an toàn (E-Stop, cửa an toàn, rèm quang) | Điều khiển quá trình sản xuất |

| Tiêu chuẩn | Đạt chuẩn IEC 61508, SIL3, PLe | Không đạt tiêu chuẩn an toàn |

| Phản ứng sự cố | Dừng máy ngay lập tức khi phát hiện lỗi hoặc tín hiệu bất thường | Có thể bỏ qua lỗi nếu chương trình không xử lý đúng |

| Ứng dụng | An toàn máy ép, robot, dây chuyền tốc độ cao | Điều khiển sản xuất thông thường |

3. Chương Trình Lập Trình An Toàn

3.1. Nguyên tắc lập trình an toàn

- Chương trình phải tuân thủ tiêu chuẩn an toàn (IEC 61131-3).

- Sử dụng hàm (Function Block) chuyên dụng an toàn được cung cấp sẵn trong thư viện của PLC an toàn, ví dụ:

- Emergency Stop (E-Stop FB).

- Door Switch Monitoring.

- Two-Hand Control.

- Không tự ý thay đổi logic an toàn mà không có quá trình đánh giá rủi ro.

3.2. Điểm khác so với lập trình thông thường

- Có chức năng kiểm tra chéo (cross-check) và so sánh tín hiệu liên tục để phát hiện lỗi.

- Tất cả thay đổi chương trình phải được xác thực và lưu trữ lịch sử để phục vụ kiểm tra.

4. Truyền Thông An Toàn – Tín hiệu giữa cảm biến và PLC cũng phải an toàn

Truyền thông trong hệ thống an toàn phải đảm bảo:

- Phát hiện được lỗi truyền thông (mất gói tin, sai CRC).

- Có cơ chế phản hồi trong thời gian thực, dừng máy khi tín hiệu bị mất.

- Sử dụng các giao thức truyền thông an toàn như:

- CC-Link IE Field Basic Safety (Mitsubishi).

- ProfiSafe (Siemens).

- EtherNet/IP Safety – CIP Safety (Omron, Allen-Bradley).

Khác với truyền thông thường, truyền thông an toàn có mã hóa CRC chuyên dụng và bộ đếm thời gian để xác minh tín hiệu.

5. Lắp đặt và Tương Thích Với Hệ Thống Sản Xuất

Một hệ thống an toàn không thể hoạt động độc lập mà cần được thiết kế tương thích với dây chuyền sản xuất hiện tại:

- Lắp đặt đúng kỹ thuật: đi dây đúng chuẩn, tránh nhiễu điện từ (EMI).

- Phân tách nguồn an toàn và nguồn điều khiển thường.

- Đồng bộ với hệ thống hiện hữu: PLC an toàn phải giao tiếp được với PLC thường (nếu có) nhưng không được làm mất tính an toàn.

- Kiểm tra sau lắp đặt: chạy thử (validation) với nhiều kịch bản lỗi khác nhau.

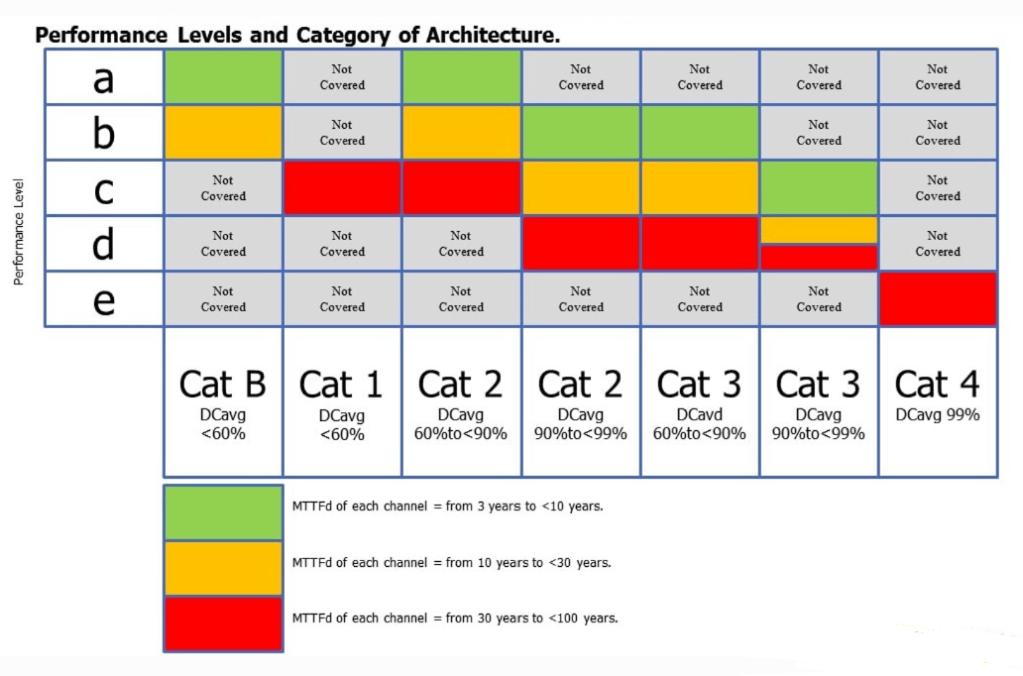

6. Đánh Giá Mức Độ An Toàn – Cơ chế và công cụ sử dụng

6.1. Các cấp độ an toàn

Mức độ an toàn thường được đánh giá theo:

- SIL (Safety Integrity Level): SIL1 → SIL4 (cao nhất).

- PL (Performance Level): PL a → PL e (cao nhất).

Thông thường, máy ép, máy dập tốc độ cao cần đạt SIL3 hoặc PL e.

6.2. Cơ chế đánh giá

- Đánh giá rủi ro ban đầu (Risk Assessment) theo tiêu chuẩn ISO 12100.

- Tính toán mức độ an toàn yêu cầu bằng các công cụ chuyên dụng:

- SISTEMA (miễn phí, do IFA Đức phát triển).

- Safety Parameter Calculator (của các hãng PLC như Mitsubishi, Pilz).

- Kiểm tra thực tế (Validation) bằng cách mô phỏng sự cố.

Một hệ thống an toàn công nghiệp đạt chuẩn phải được thiết kế đồng bộ từ cảm biến, bộ điều khiển, chương trình, truyền thông đến quá trình lắp đặt và đánh giá.

Đặc biệt, để đạt được trạng thái “An Toàn – An Tâm”:

- An Toàn phải được đảm bảo bằng thiết kế kỹ thuật đạt chuẩn quốc tế.

- An Tâm chỉ đạt được khi hệ thống được kiểm chứng đầy đủ và duy trì ổn định trong suốt quá trình vận hành.

Trong Bài 3, chúng ta sẽ đi sâu vào ứng dụng thực tế: Hệ thống an toàn sử dụng Module Mitsubishi FX5-SF MU4T5, cách lập trình, lắp đặt và đánh giá hiệu quả trên dây chuyền sản xuất.